컨테이너 선적 후 수출, 월 최대 1700대

4개 플랫폼서 XM3, SM6, QM6 3종 생산중

2026년 전용 전기차(프로젝트명 오로라3)도 생산

[서울파이낸스 권진욱 기자] "그룹 본사에서도 인정하는 높은 품질관리로 국내외 고객에게 최상의 차량을 제공하는 게 만전을 기하고 있습니다."

이해진 르노코리아자동차 부산공장 제조본부장은 자동화 외에도 가동률과 원가 등 관리 잘되는 공장을 강조하면서 부산공장에 대한 자신감을 비쳤다. 또 그는 "자동화는 돈을 투자하면 되는데 잘 관리되는 공장은 하루아침에 만들어지지 않는다"라고 강조했다.

최근 찾은 르노코리아자동차 부산공장은 국내 유일의 르노그룹 공장이자 지난해에만 10만 대의 XM3(수출명 아르카나)를 생산해 유럽으로 보낸 핵심 공장이다.

부산공장은 2026년 한국에서 차세대 전기차 플랫폼을 탑재한 전용 전기차(프로젝트명 오로라3)를 생산할 것으로 알려져 주목받고 있다. 르노코리아차가 전용 전기차를 개발·생산하는 것은 처음이다.

현재 부산공장에는 2245명이 근무한다. 그중 1993명의 생산직 근로자가 4개 플랫폼에서 가솔린, 디젤, 하이브리드 등 구분 없이 8개 모델 혼류 생산이 가능하다. 현재는 XM3, SM6, QM6 3개 차종만 생산하고 있다.

부산공장은 2교대의 경우 시간당 45대로 연간 최대 20만 대를 생산해 낼 수 있다. 하지만 연간 생산량을 보면 2020년 11만4721대, 2021년 12만8017대, 2022년 16만4656대를 생산했다. 20만 대를 넘긴 적은 없다.

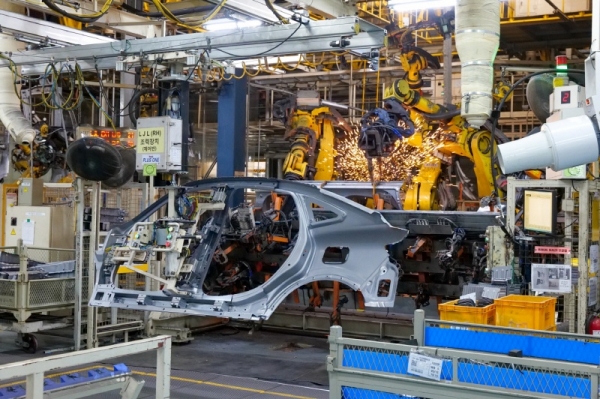

부산공장은 프레스·차체·도장·조립·엔진 등의 공장을 갖췄다. 차체공장의 용접부분과 도장공장은 100% 자동화 시스템이 구축됐다. 물류공급 자동화율도 95% 수준이다. 차체 공장에 로봇은 총 679대 배치돼 작업을 하고 있다. .

르노코리아자동차는 신차 배정을 위해 품질 상향과 원가 절감을 목표로 세웠다. 품질의 경우 르노그룹 자체 평가 결과 부산공장이 1~2위를 차지할 정도로 높은 수준을 유지하고 있다. 고객이 평가한 품질 지표도 그룹 내 2위다. 르노코리아가 중국 지리자동차와의 합작차 프로젝트인 '오로라'를 유치할 수 있었던 배경이다.

공장의 꽃이라고 불리는 조립공장에서는 품질 관련 테스트만 총 8개 부문을 점검한다. 다 차종 혼류 생산 품질보증, 블록&키트 이품 장참 방지, 체결보증시스템, 비젼 자동검사 로봇&포터브 비젼, CCTV 품질 확인 등이다.

특히 조립 과정에서 잘못된 부품을 장착하는 실수를 줄이기 위해 무인운반로봇(AGV)과 '블록&키트' 시스템을 운영한다. 생산 차량이 QM6면 QM6 전용 부품을, 다음 차량인 XM3에는 XM3 전용 부품을 별개의 상자에 담아 로봇이 해당 작업자에 배달하는 식이다. 또 작업자들은 별도 태블릿을 활용해 정확성을 높이는 동시에 공정관리자와 소통한다.

조립공장 담당자는 “이러한 과정을 통해 르노코리아는 차량 정적 상태에서 300% 품질을 보증하고 있으며, 동적 품질과 법규 품질 면에서도 전수 보증을 자신한다”라고 말했다.

르노코리아자동차 부산공장은 르노그룹 내에서 최상위 품질관리 평가를 받고 있다. 2022년 공장 품질관리 종합평가(PHC)에서 5.0 만점에 차량품질은 4.7점, 공정관리는 4.4점을 받았다. 르노그룹 자체 평가 결과 부산공장이 1~2위를 차지할 정도로 높은 수준을 유지하고 있다. 고객이 평가한 품질 지표도 그룹 내 2위다.

이러한 결과는 로봇 자동화가 큰 역할을 하고 있었다. 공장에서는 여러 모델의 부품이 섞이지 않도록 작은 열차처럼 생긴 무인운반로봇(AGV)들이 작업자들에게 정확히 부품을 옮기는 작업을 하고 있었다. 총 224대의 AGV를 통한 부품 공급 자동화율은 95%에 달한다. 용접·도장 공장 등에서는 100% 자동화 시스템이 이미 구축됐다.

최근 르노코리아차의 실적을 견인하고 있는 것은 내수보다 수출 역할이 크다. 르노코리아는 수출 물량을 해결하기 위해 5월 초부터 컨테이너를 활용하는 이례적인 방식을 택했다. 부산공장에 차량 선적을 위해 완성차 업계에서는 볼 수 없는 이색적인 플랫폼으로 차량을 컨테이너에 선적하며 수출물량을 해결해나가고 있다. 르노코리아는 앞서 자동차 전용선 부족과 해상운임 급증에 작년 하반기부터 수출 물류작업에 어려움을 겪었다.

13m가 넘는 컨테이너에 3~4명의 작업자가 소형 SUV 'XM3'를 실으려고 분주하게 움직이고 있었다. 컨테이너에는 XM3 3대를 실을 수 있다.

첫 번째 차량은 후진으로 들어가고 중간차는 지지대를 이용해 21도가량 앞차와 포개서 고정한다. 마지막 차는 바로 싣는다. 이렇게 실린 컨테이너는 부산 신항을 통해 프랑스로 수출된다. 부산공장에서 신항까지 10km 가까운 거리라서 운반비도 절감되고 있다고 관계자는 말했다.

르노코리아차 부산공장은 1997년 전신인 삼성자동차 시절 완공돼 르노코리아의 영욕의 역사를 함께 한 곳이다. 2011년과 2012년 5000억원이 넘는 적자를 내며 위기에 처했고 2014년 닛산의 위탁생산 물량을 받으며 회생했다. 이후 소형 SUV(스포츠유틸리티차량) XM3를 성공적으로 안착시키며 지난해 3월에는 사명에서 '삼성'을 떼고 르노코리아로 새 출발에 나섰다.